2010年上半年重型卡车市场运行态势分析

A、上半年政策经济环境分析

1、《道路运输车辆燃料消耗量检测和监督管理办法》(交通运输部2009年11号部令)在全国各地的推行,直接影响到用户办理《道路运输证》,对道路货运汽车销售产生了一定的影响。如有的地区对汽车牌照管理得比较松,实行这一政策对市场上反应不大;如有的地区对汽车牌照管理得比较严,实行这一政策对市场上反应就大,没有《道路运输证》不能上路营运,一些用户因此产生抱怨甚至退车。

另外,此政策实施后对发动机厂家的影响比较大。与此同时,对技术落后、规模小、达不到油耗标准的企业影响也比较大。由于公路运输车型有6×4牵引车、8×4载货车等,工程车有8×4自卸车、混凝土搅拌车等主销车型,需要办理《道路运输证》才能上路,因此,这些车型对物流业很发达地区的影响比较大。但好在“上有政策下有对策”,全国各地众多的人民币衙门只要收到了银子,啥事也就搞掂摆平了。这必然导致汽车厂家对有关部门进行公关,让其生产的车型都进入《达标车型表》。《道路运输证》会像现在司机从业资格证那样成为谋求利益的手段。这项出台的政策能否成为推动运输市场良性发展的动力,和成为政策执行合法有效的典范?是显而易见难以实现的。

对此项政策实施,车企、经销商和用户一致认为应该分步骤、分地区,不能一刀切。不过无论是用户以省钱为出发点而节油,还是国家从节能减排的角度推进卡车节油,降低油耗已经成为了业内外的共识。

2、 2010年6月1日,工业和信息化部发布《中重型商用车辆燃料消耗量测量方法》征求意见稿。

《方法》针对不同车辆类别、运行条件不同而导致燃料消耗量差别较大的情况,将车辆分为半挂牵引车、自卸车、载货车、客车和城市客车五类;还设置了市区、公路、高速公路,三种工况进行比对。《中重型商用车辆燃料消耗量限值》出台后,企业的成本压力将加大。产品出厂成本增加后,企业为了保证利润率必将成本转嫁给终端市场。

据征求意见稿反馈情况可知:众重卡车企认为重型卡车多样化程度高,存在应对不同的坡度、风阻、速度、轮胎、驾驶员和不同用途、不用工况而存在的多种发动机与变速箱不同匹配的车型;存在前后桥速比、速率调整变化后的车型;存在厢高、厢长不同的车型等,得出的油耗值都是千差万别,如果要用一个统一的标准来测量油耗值,那是相当困难。中重型商用车燃料消耗量限值标准就不具备参考价值,市场认可度将较低。

3、按照中国排放标准实施时间表, 2010年1月1日国家原则上将不会受理国Ⅲ公告,但是依照惯例国Ⅲ公告的销售仍然会延续明年。国Ⅳ技术路线的发展方向。对于柴油机而言,由于其尾气中的主要污染物微粒和氮氧化物在生成条件上的互逆性,导致了柴油机在排放升级,特别是国Ⅲ以上阶段的排放升级出现了不同的技术路线。一类是通过使用选择性催化还原(SCR)技术,利用尿素溶液对尾气中的氮氧化物进行处理;还有一类是通过微粒捕集器或微粒催化转换器,针对燃烧产生的微粒进行处理的EGR(废气再循环)技术。 在技术路线方面,国内主流柴油机生产企业已经基本达成了共识,SCR将是未来国内柴油机排放继续升级的主要技术方向。

目前,重型商用车界包括DAF、Mercedes Benz、IVECO、Renault、volvo、戴姆勒克莱斯勒、康明斯、大依维柯、潍柴、玉柴等在内的知名企业都采用了SCR技术。使用SCR技术的欧Ⅳ发动机相比同等排量的欧Ⅲ发动机,在最大扭矩和最大功率方面大约有近10%的提升,而同样使用EGR技术的欧Ⅳ发动机则大致与欧Ⅲ发动机持平。同时,使用SCR技术的欧Ⅳ发动机油耗比同等排量的欧Ⅲ发动机要低5%-7%,使用EGR技术的发动机则要高出3%左右。同样排量的欧Ⅳ发动机,采用SCR技术,比采用EGR技术能够节油近10%,而且动力更强劲。

采用电控燃油喷射技术是国3发动机的一个主要特征。当前我国重型发动机都普遍采用这一技术。要达到第4阶段的要求,对发动机的要求是在第3阶段基础上进一步改进,如:更高压力的电控燃油喷射、变喷嘴涡轮增压、冷却式的废气再循环(EGR)等。即使这样,只采用机内净化技术也未必能够满足第4阶段对颗粒物的严格要求,一是采用连续再生颗粒物捕集器,或催化型颗粒物过滤器控制技术;二是采用选择性还原催化器技术,这两项技术还是依靠进口,而且要想在2012年完成自主研发几乎是不可能的。

实施国4排放标准是系统工程,除了汽车发动机厂家应进行适应性改造外,燃油的品质也是一个很大的问题,发动机的很多净化措施都与燃油品质有关,如燃油品质跟不上,市面上提供不了适应国4排放标准的燃油,则发动机的很多措施将失效。国3标准的实施,意味着全国的炼油厂都要进行技术改造,要增加脱硫设备。国4技术标准要求和成本更高,中国在燃油生产中一直采用添加抗硫添加剂的办法,但是国际经验已表明这种技术路线不能生产出相当于欧Ⅲ标准的燃油。为此,石油石化系统需要增设脱硫设备,投入资金约在200亿至300亿元人民币之间,耗时则需3年。也就是说,要想在全国范围内满足国4标准用油至少需要三年。

$page$

在今年四月份北京车展上展出了几款国四重卡车型。如J6低底盘高端牵引车装载锡柴奥威系列6DM2 11升发动机,最大马力达到420马力,采用SCR后处理技术满足国四排放标准。北奔V3重卡发动机采用的是潍柴WP12.375国四发动机,最大功率375马力,最大扭矩1800Nm,与之配合的是法士特12JS200TA变速箱和4.44单级减速驱动桥。红岩轻量化杰狮牵引车发动机采用的是上菲红的CURDOR 9系列发动机,通过FPT菲亚特动力科技的调校,8.71L的排量可以达到380马力。集瑞联合重卡的发动机采用玉柴YC6K系列发动机,最大达到460马力,目标直接锁定高端大马力市场。欧曼9 BTX:奔驰动力福田欧曼装载奔驰发动机的BTX系列车型,采用奔驰OM457LA发动机,采用SCR后处理技术。

目前,中国重型卡车,尤其是动力总成市场汇集了德国、意大利、瑞典、美国、日本等国际汽车大鳄在华的合作合资企业。今天,外资重卡企业在全面侵入中国市场的同时,也随着中国汽车排放标准步步升级而快速渗透至我国卡车制造领域的方方面面,一流的最典型技术路线的核心均被外资垄断与掌控。

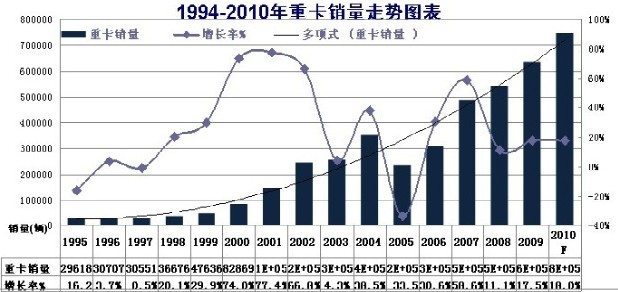

B.上半年重卡产销量分析

2009年中央政府4万亿投资的拉动作用在今年开始明显体现,预计2010年我国物流固定资产投资增长将在15%左右,支撑着当前及未来中国经济社会发展。今年,公路货运量将达到近200亿吨以上,分别比2005年增长19%。物流业的快速发展,对公路运输的牵引车与载货车市场的拉动极大,起到至关紧要的作用。同时,国内外宏观经济形势稳定,国内固定投资仍保持较快增长,促进公路货运市场逐渐恢复,物流需求仍处上升阶段,公路货运类重卡产品需求依然维持较高的景气程度,物流车需求也呈增长态势。

去年由于受国际金融危机和国内经济形势影响,半挂牵引车等与经济环境密切相关的车型销量大幅下滑。今年,随着全球经济的复苏,对外进出口物流行业明显好转,表现在半挂牵引车市场需求得到放量增长。与此同时,由于计重收费在全国范围内普遍实施,众主流企业适时推出轻量化车型,很多车主受运费因素影响,提前更新车辆等等。今年,多方面因素促成了上半年半挂牵引车呈爆发性增长,预计这一惯性将延续到今底至明年一季度。

今年下半年,固定资产投资增速有放缓的趋势,使得下半年存在不确定性在政府调结构的背景下,固定资产投资将呈现两种趋势,一是从地产投资向基建类投资转移;二是放开一些领域,鼓励民间资本投资。这两种趋势都不能完全替代房地产投资留下的缺口,固定资产投资增速在下半年将降至23%,明年将降至20%。因此,固定资产投资增幅的下降,将给重卡需求带来不确定性。

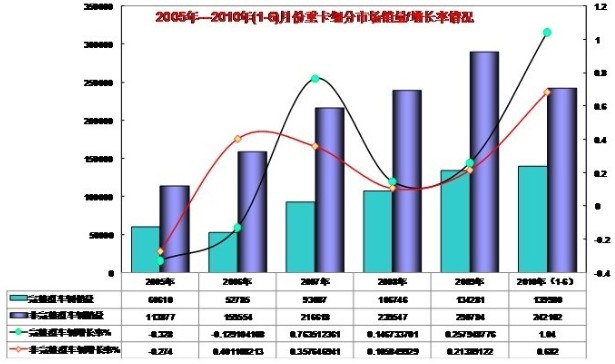

2010年上半年,主流重卡企业市场超高速发展,销量几乎全线飘红,产销再创历史新高。销量排名依次为:一汽解放、中国重汽、东风公司、陕汽公司、北汽福田、北奔公司、上汽依维柯、华菱汽车、江淮汽车、湖北三环。其中,“前三甲”一汽、中国重汽、东风公司上半年重卡销量均超过10万辆。

2010年1 -6月,半挂牵引车累计销售201935辆,销售同比累计上升227.93%。 其中准拖挂车总质量≤25吨3322辆、累比增长89.45%。25吨<准拖挂车总质量≤40吨销189029辆,累比增长243.1%。40吨<准拖挂车总质量销9584辆、累比增长102.9%。40吨<准拖挂车上半年以前所未有的高速增长,开创了国产大吨位重卡的先河,说明了重卡市场正在向大吨位大马力、轻量化、、高速化发展的趋势。在这一市场的主销车型依旧为一汽解放和中国重汽所占据绝大市场份额。其中以解放J6、解放J5、A7、东风天龙系列为代表的主打产品,市场表现依然强劲,已成为国产重卡市场最具竞争力的车型。

2010年上半年,中央政府4万亿元投资拉动的基础设施建设仍在继续,房地产市场受到多重调控政策影响跌入低谷等,这些因素直接或间接地影响着专用车的销量。拥有多种类别的专用车在各细分市场情况各不相同,受多方面因素影响此消彼长。其中重型专用车市场销量增速最快的是罐式车,增幅为102.7%;增速最慢的是厢式车,为29.76%。

2010年上半年重卡销量前十甲情况(含非完整车辆、半挂牵引车)

$page$

随着我国城镇化和工业化进程的进一步加快,专用汽车市场得到了较为快速的发展。专用车主要包含自卸车、厢式运输车、仓栅车、罐式车等从事特殊货物运输任务的车型。

自卸车主要用于矿区装卸作业与大中型土建工程,年初由于大量的施工建设带动这一车型的快速发展,随着国家对房地产业的抑制以及部分施工建设完毕,自卸车销量下滑。6月份自卸车销售4.66万辆,较上半年单月最高销量下滑38.26%,较09年同期增长25.65%。

厢式车适用于运输各类货物,受益于物流行业的发展,10年上半年市场表现一直较好,上半年累计销售25.19万辆,同比增长29.76%;罐式车主要包含混凝土搅拌车、油罐车、粉粒物料运输车等,春节过后市场需求较大,上半年罐式车累计销售5.41万辆,较09年同期增长102.71%。

2010年1-6月重卡半挂牵引车细分市场见下图:

C. 重型卡车产品发展趋势分析

中国需要什么样的重型卡车?世界重卡巨头早就看好这一点,并加大进一步拓展和竞相角逐的力度。各大品牌均根据人体工程学和现代生活需求来设计下一代产品,不断推出电子化、智能化的载重卡车,以此占领更多的市场份额。

在重型载货车中,载重量26~32吨细分市场车型增速明显,销量同比增长358.52%,载重量14~19吨细分市场车型同比增幅也高达204.64%。

D、 上半年重卡产品发展趋势分析

一、轻量化趋势 轻量化设计不仅仅是为了节省材料、减轻自重,增加载质量;更重要的目的是降低能耗、减少排放、提高运营效率和行车的安全性。今年以来,重卡轻量化设计主要体现在以下几方面:

1、采用变截面少片簧结构板簧 钢板弹簧由于都是金属件,重量非常大,减轻板簧的重量,也是减轻整备质量的重要措施。变截面少片簧是由几片纵向方向上变截面的板簧组成的。变截面少片簧不但可以减轻重量,还可以通过减少板簧间的摩擦而提高驾乘的舒适性、延长使用寿命。另外采用橡胶悬挂或者空气悬挂也可以减轻悬挂系统的重量。

2、采用单层车架大梁 相比钢板弹簧,车架的重量更大,有效减轻车架重量,将会大大的减轻整车的整备质量。

3、使用复合材料 驾驶室是采用复合材料最多的总成,尤其是外覆盖件:前面板、包角板、翼子板、保险杠,甚至顶盖,都使用了大量的复合材料。这样一方面有效的减轻了整车重量,另外一方面由于复合材料成形性好,造型结构上较金属冲压件可以更复杂、更加美观、尺寸更加精确。

4、使用铝合金材料 铝合金比钢材密度小,因此在一些复合材料无法替代的部位,可以使用铝合金材料,包括钣金件和铸造件。轮辋、发动机机体、变速器机体等,也在大量采用铝合金铸造,在保证有足够强度、刚度的同时,最大限度的减轻重量。

5、使用高强度钢材 使用高强度钢板,可以减薄钢板厚度,从而减轻重量。用来制造车身的冷轧钢板和制造车架的热轧钢板,均可以采用高强度钢材,以提高厢体强度、减轻自重。

二、天然气趋势 天然气重卡市场将成为重卡市场中的新增长点,“十二五”期间是天然气重卡的高速增长期,必将成为各重卡企业争夺的重要细分市场。天然气重卡是指以天然气为燃料的一种气体燃料重型汽车(CNG即压缩天然气;LNG即液化天然气)。按燃料使用状况的不同,可分为单燃料天然气汽车(发动机只使用CNG或LNG作为燃料)、双燃料天然气汽车(使用柴油+天然气,或使用汽油+天然气为燃料的汽车)。目前使用最为广泛的是单燃料天然气汽车。

三、高端重型化趋势 随着近年来油价狂涨、全国各地区治理超载力度加大,以及公路运输业的发展,运输企业十分注重公路运输的经济性,这就造成了运输开始朝着重型化方向发展。目前,国内各大重卡车企都纷纷推出了各自的高端产品。如上汽汇众的“陆舰队”、济南重汽的“HOWOA7”、上汽依维柯红岩“杰狮”、陕西重汽的“德龙F3000”、一汽解放“J6”、东风“天龙”、华菱“星凯马”等。

E.重卡产能过剩投资高烧不退

目前,我国有公告(目录)的重型卡车生产厂家约有30家,若加上无公告(目录)的准重卡生产厂家,大概在40多家。去年,全国总共年销售重型卡车(完整型+非完整型+半挂牵引车)63.62万辆,平均每一家全年产销量在1.5万辆左右,其中产销量不足百辆的有10家以上、产销量不足千辆的有20多家。如果再加上今年或明后年下线上市的所谓山寨版重卡车企,产销量一旦分摊开来,可能平均一家产销量还不足一万辆。据笔者预估,全国重卡和准重卡车企明后年扩大放量后的总产能,在200万辆上下,而对于市场规模还不到一百万辆的重卡来产业与有产业规模经济之称的汽车工业来说,我国的重型卡车产业显而易见是产能过剩和厂家过剩了,因此造成了极大地重复投资重复建设的资源浪费。笔者认为这是重型卡车准入门槛过低、审查批准的强权部门的失职失查与各地方政府投资过热、一味地追求GDP政绩而造成恶果,这种畸胎式“汽车过剩”只有也只能在中国出现。

$page$

近二年中国重卡市场又突然火了,中、外各行业内外盯着这块大蛋糕垂涎欲滴,相关与不相关的产业都挤破了头要进入重卡行业,形成了千军万马高调过独木桥的趋势。分别有专用车、农用车、乘用车、摩托车、零部件,甚至汽车销售商也纷纷进入重卡市场。如“生产摩托车的力帆、大运进来了,生产乘用车的奇瑞伙同生产专用车的中集进来了,生产零部件的玉柴、法士特、富华也加入集瑞分一杯羹,就连亏损多年的华晨金杯坐不住了也要进入重卡市场,曾经被东风弃置只能靠卖合格证度日的云汽也被重组了……

“高、大、全”是吸引重卡涌入者的主要诱因。所谓“高”,就是认为重卡行业是高利润,“天下攘攘皆为利往、天下熙熙皆为利来”。其实,这些涌入者却忽视了重型卡车也是高科技高品质的产品,投入的资金也是巨大的。所谓“大”和“全”,就是认为企做大做强就必须上重卡,这样产品线才丰富,才能显示出造车的高科技水平,以达到人无我有,人有我也有的目的,才能资格与竞争对手叫板,才有市场竞争力。与此同时,各地方政府的盲目引资招商、追求GDP政绩也给新涌入者起到了推波助澜的作用。

日前获悉,华晨汽车集团控股有限公司和江苏英田集团有限公司,共同在武进高新区投资建设轻、中、重型卡车及轻型客车研发和生产基地。根据协议,规划年产整车20万辆,主导产品为中、重型卡车及轻卡、自卸车、改装车、轻型客车等系列。

福田新重卡项目启动北京将成全球最大中重卡生产基地。2010年年初,总投资逾20亿元的福田汽车北京欧曼GTL新型节能重卡技改项目近日启动。2010年底前技改项目完成后,北京新一代节能重卡的年产能将达到16万辆,成为全球最大的中重卡生产基地。

广西五菱集团将组建重卡基地放南宁。2010年1月29日,五菱集团已初步规划整车发展蓝图,柳州主要生产专用车、新能源车等整车,南宁主要生产重卡,桂林主要生产客车。

华菱再建万辆重卡及零部件生产基地。2010年2月初,华菱汽车年产1万辆重型汽车及7万套车桥项目在衡阳市白沙洲工业园破土动工。前期将建成年产1万辆重型汽车驾驶室及7万套车桥的生产能力,后期将形成年产1万辆重型汽车整车生产能力,整个项目将采用日本三菱汽车装备工艺建设国内最先进的重卡总装车间,预计2011年6月竣工,建成达产后,可实现销售收入30亿元,利税3亿元。

2010年3月8日,中国重汽集团泰安工业园特种车项目开工奠基仪式在泰安高新区举行。中国重汽集团泰安工业园特种车基地项目,占地面积500亩,总投资10亿元。项目分三期实施,第一期计划2010年9月份完成,第二、三期预计2011年完成,将建成以汽车起重机和特种车及特种汽车装备为主要产品的一流的现代化工业园区。一期工程完成后,将建成汽车起重机上装生产线、整车装配线及配套设施,达到年产1500辆汽车起重机的制造能力。项目全部建成后,将形成年产5000辆汽车起重机和3000辆特种汽车的生产能力,预计实现销售收入36亿元、利税4亿元以上。

中国重汽完成西南产业布局。2010年4月中旬,中国重汽西南生产基地——中国重汽集团绵阳专用车有限公司举行开业仪式。至此,中国重汽完成了在西南地区的产业布局。据了解,中国重汽绵阳专用车项目是中国重汽联合绵阳富临集团、绵阳和平车业有限公司共同投资新建可年产1万台专用汽车的生产基地。今年一季度,绵阳专用车公司已接受订单500余台,实现销售200多台。到2010年底将实现产销重型专用汽车3000台,实现销售收入9亿元。另据渠道得知,现阶段,全国各地要上重型卡车的车企有轻型卡车公司、农用车车企,约估计有十家左右。此外,据悉山东潍柴仗势在动力上的超强优势,目前也正在向重型卡车生产领域进军,抢占市场份额。

汽车产业是一个规模经济性非常强的行业(特别是重卡企业),这种规模经济性不仅体现在汽车企业建设初期的投资上,也体现在它所需的产销规模上。也就是说,要想成功经营一家汽车企业,不仅在前期需要大量投入,购买大量设备(固定成本),同时也需要达到一定的销售规模,这样才能平摊各种固定成本,才可以实现盈利。而能达到这个规模的汽车企业并不多,这也是导致汽车产业成为一个高集中度行业的重要原因。

新涌入重卡车企初期可以模仿甚至拷贝竞争对手的产品与营销模式,但长远发展则需要企业有源源不断的研发和高超的营销创造能力。买零部件组装产品可解企业一时只需,但要想做大做强惟有打造自己的零部件供应链。此外,由于重卡的使用工况极端复杂,对匹配技术的要求极高,即便是拼凑组装,也有高下之分,需要巨额的研发资金投入和长期的技术积淀。虽然表面上看生产重卡的门槛看上去很低,但近年来技术市场门槛却已经大幅提高,并非进出自如,非得要交高额的学费不可。如果一如既往地交个3-4年,也就意味着破产熄火了。

重型卡车是技术密集型行业,重卡对其可靠性、安全性、经济型的要求,比任何车型都要高出N多倍。同时重卡又是生产资料,是用户赖以生存、发家致富的最要挣钱工具。因此,其可靠性、安全性、经济性就显得尤其重要。与此同时,重卡对生产厂商的技术水平、服务能力要求更高。虽然众多山寨版重卡的拼装车在价格上很有优势,但是其产品的质量和可靠性却难以保证,搞得不好就是一辆辆马路上的弑手。新涌入的山寨版重卡对中国重型卡车市场的冲击,可能蒙受损失的不仅仅是用户,而是中国整个重卡行业。所造成的重复性投资造成浪费、产能过剩和产品存在安全隐患,低价恶性竞争也不利于中国重卡技术与市场的良性有序地发展。

随着中国经济的快速增长,运输、物流等行业对卡车的需求量在不断增长的同时,需求的结构也开始变化,重卡的技术门槛也在提高,用户对重卡的要求不再仅是价格,而且还包括质量、可靠性及舒适性。眼下中国重卡行业正在经历一场前所未有的转折,在这次转折中,优质资源势必按市场经济规律重新整合,竞争手段势必向品牌竞争这一最高竞争方式转变。中国重卡单靠企业数量支撑不起美好的明天,唯有品质的提升和品牌的力量才能带来持久的辉煌。

F.重卡市场迅猛增长形成高度开放态势

2009年自度过全球金融海啸危机的寒冬后,今年我国汽车市场规模继续进入迅猛高速发展期,产销量肯定依然跃居世界第一。与此同时,同样也取得了巨大发展的重型卡车市场,更吸引了境内外汽车巨头们争相抢占的宝地,纷纷抢占重卡市场份额,其市场竞争也将日益激烈。

原本土重卡车企占据国内九成左右的市场份额,而现在这个优势正被国际卡车巨头所削弱和打破,世界知名的重型车制造商正对中国市场虎视眈眈。由于中国的卡车制造游离于国际体系之外,与国外卡车的差距也日渐拉大,整整落后了近20年。因此,境外商用车垄断霸主正在实现与中国商用车市场形成整合,特别是在重型卡车领域尤其明显。不是以“以市场换技术”、就是“以技术换市场”,中国重卡市场以前所未有的高度开放的姿态,随着沃尔沃、斯堪尼亚、曼(MAN)、奔驰、通用、卡特彼勒等国际卡车巨头的快速进入,一个加速整合中国卡车企业和市场过程正在形成。由此可以预期“未来中国卡车市场的发展将是竞争与整合并行,国内外卡车企业既相互竞争又相互依存的态势。

续去年中国重汽与德国曼(MAN)成立合资公司后,今年中国江淮汽车同美国卡特彼勒公司(Caterpillar Inc),纳维斯塔国际集团(Navistar)已接近达成总价值40亿人民币(5.86亿美元)的合资计划,其中将包括建造重型卡车和发动机在内的两个合作项目。 计划中的合资重型卡车公司将在江淮汽车位于合肥的制造基地成立,最初产能为4万辆。这将使卡特彼勒和纳维斯塔国际集团跻身于中国1500亿人民币的重卡市场,与戴姆勒公司和其他欧洲企业展开竞争。

目前,一汽解放正在与沃尔沃商谈12L或12L以上发动机事宜,其中整车合资合作项目也是在谈判之中的主要议题,今年底或明年上半年,肯定会有一个令汽车业界拭目以待的非常震惊的结果。

从2009年以来重型卡车合资合作的运作模式可以看出:外资方面的观念已经在发生变化而不同于以往的模式。如上汽依维柯红岩的“中中外”合作模式、福田汽车与戴姆勒合资生产福田品牌重卡、德国曼用资金换来25%股权1股战略投资中国重汽、韩国现代注资四亿美元与包头北奔强强联合等,中国重卡企业与外资的合作模式正在发生着变化。

过去的外资企业来到中国直销产品或转让技术或成立合资公司生产外资品牌产品。如今外资企业看到中国汽车市场的潜力,开始研究如何与中国企业合作才能够实现利益的最大化。过去希望通过技术来换取利润,而现在它们开始把合资对象视为合伙人,通过双方共同研究市场来拓展市场份额,从合资公司中获得更大的收益。或选择增加其在国内合资企业的股份和投资金额,将自己最新的产品拿到中国生产,打造其低成本、高竞争力的生产和出口基地,通过中国市场和全球市场销量的增长来获取利润。